數字化轉型中制造業為什么要選擇PDM系統?

發布時間:2025-10-11 點擊:3次

制造業的數字化轉型是系統性工程,涉及從產品設計、生產制造到運維服務的全流程變革。在這一過程中,PDM系統作為核心技術平臺,其選擇與應用具有關鍵意義。

一、制造業數字化轉型的核心挑戰

制造業企業在數字化進程中面臨多重數據管理挑戰。首先,產品研發過程中產生的數據呈指數級增長,包括三維模型、二維圖紙、仿真數據、工藝文件等結構化與非結構化數據。這些數據分散在多個設計人員與部門中,形成數據孤島。其次,產品數據的版本管理復雜度隨研發團隊規模擴大而增加,版本不一致導致的生產錯誤會造成實質性損失。再者,跨部門協作需要精確的數據共享機制,傳統文件共享方式無法滿足實時性與安全性要求。

二、PDM系統的技術特性與功能架構

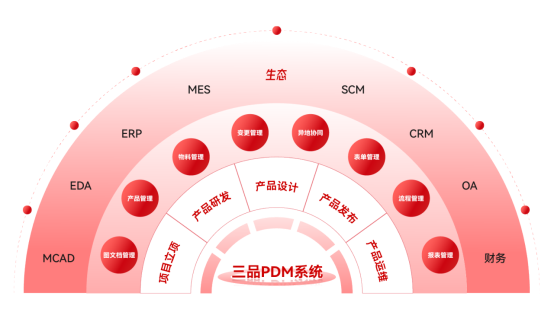

PDM系統是專門用于管理所有與產品相關信息(包括零件信息、配置、文檔、CAD文件等)和所有與產品相關過程(包括過程定義與管理)的技術系統。其核心架構包含以下模塊:

1. 數據倉庫與版本控制:提供集中式數據存儲庫,對產品數據實施全生命周期管理。版本控制功能確保數據變更的可追溯性,每次修改均生成新版本并保留歷史記錄。

2. 工作流與流程管理:實現產品開發過程的標準化,包括設計審批、工程變更等流程的電子化管控。系統可配置多級審核路徑,確保流程合規性。

3. 產品結構與BOM管理:維護產品結構樹,支持設計BOM向制造BOM的自動轉換。通過BOM多視圖管理,實現不同部門對同一產品的差異化數據視圖需求。

4. 集成接口與系統集成:提供標準API接口,支持與CAD/CAE/CAM、ERP、MES等系統的數據雙向傳遞,消除信息孤島。

三、PDM系統在數字化轉型中的核心價值

1. 實現產品數據的標準化與規范化

PDM系統通過建立統一的數據模型與分類體系,將原本分散在各設計人員本地存儲的數據進行集中規范化管理。數據標準化包括命名規范、屬性定義、存儲格式等要素,為后續數據挖掘與分析奠定基礎。根據實踐數據,實施PDM系統后產品數據檢索效率平均提升60%以上。

2. 保障數據安全與完整性

系統通過角色權限管理機制,基于組織架構設置數據訪問權限層級。數據加密存儲與傳輸、操作日志全程記錄等功能,有效防止技術資料泄露與非法修改。工程變更流程的電子化審批確保每次數據修改均經過授權驗證。

3. 提升協同設計效率

基于單一數據源的協作模式,使設計團隊能夠并行開展產品開發工作。系統支持多人同時訪問產品數據,通過沖突檢測與合并機制避免設計沖突。大型制造企業的實踐表明,PDM系統可縮短設計周期20%-30%,減少設計重復工作40%以上。

4. 強化工程變更管理

工程變更請求(ECR)、工程變更通知(ECN)的流程化處理,確保每次變更均經過影響范圍分析、成本評估與審批流程。變更歷史全程可追溯,顯著降低因變更管理不善導致的生產延誤與質量事故。

四、PDM系統選型的技術考量

在選擇PDM系統時,制造企業應基于以下技術標準進行評估:

1. 系統架構先進性:評估系統的可擴展性與集成能力,包括是否支持微服務架構、容器化部署等現代IT架構。

2. 行業適配度:不同制造業細分領域對PDM系統的需求存在差異。離散制造業強調BOM管理能力,而流程制造業更關注配方與工藝參數管理。

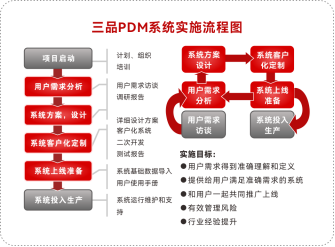

3. 實施方法論:供應商應提供成熟的實施方法論,包括業務流程梳理、數據遷移策略、用戶培訓體系等完整解決方案。

4. 全生命周期支持:考慮系統向產品全生命周期管理(PLM)演進的能力,為未來數字化擴展預留接口。

五、實施路徑與注意事項

PDM系統的成功實施需要遵循分階段推進原則。首先完成產品設計部門的核心數據管理,逐步擴展至工藝、制造等部門。在實施過程中,需重點關注歷史數據遷移、用戶接受度提升、運維體系構建等關鍵環節。同時,建立與ERP、MES等系統的數據交互規范,確保全業務鏈數據貫通。

結論