PDM系統的應用:基于三品PDM系統構建高效的企業產品數據管理平臺

發布時間:2024-12-19 點擊:1次

一、PDM系統的概念

PDM,即產品數據管理(Product Data Management),是一門管理所有與產品相關信息和過程的技術。其核心在于以軟件技術為基礎,實現對產品相關數據、過程及資源的一體化集成管理。

PDM技術涵蓋了產品全生命周期的信息管理,從產品規劃、設計、制造到銷售、維護直至報廢處理。這些信息包括CAD/CAM/CAE文件、材料清單(BOM)、產品配置、事務文件等;而過程則涉及加工工序、加工指南、審批流程、使用權管理等。

PDM的誕生可追溯至上世紀80年代初,隨著計算機技術的快速發展,企業意識到數據管理對生產效率和產品質量的重要性。PDM系統初期主要用于管理設計工程師產生的數據文件,逐步發展至集成企業內部各部門間的信息交流,并拓展至供應鏈管理和智能化決策支持等領域。

二、三品PDM系統介紹

PDM 系統基礎功能覆蓋產品數據管理及研發協同的各個方面,包括產品結構管理、圖文檔管理、產品配置管理、統一編碼管理、工作流程管理、郵件管理及權限管理等,其他增強功能包括對各種CAD軟件的集成、 ERP集成、異地協同、其他應用系統集成及為企業提供個性化的定制開發服務。

三、三品PDM能解決企業的哪些問題?

在制造業企業中,研發管理占據了生產成本的80%。因此,研發管理中的痛點對于制造企業而言是迫切需要解決的問題。以下是制造業常見的研發管理困擾:

1.圖紙和文檔管理困難:圖紙分散不集中、數據來源不明確、圖紙版本混亂、查找不便、無法有效管理權限導致核心資料泄密、文控管理難以規范化

2.產品管理困難:產品設計更改頻繁、零部件借用率低、物料標準化程度低、新物料隨意增長、BOM依賴人工輸入、關聯評估困難、執行反饋遲緩

3.業務流程困難:設計評審、圖紙發放、單據審簽、更改審批、物料采購等一系列流程依賴人工審核

4.其他困難:信息系統眾多,數據分散、不安全、多地域/多企業協作困難等。

針對以上問題,企業可以基于三品PDM系統,通過三大步驟構建起產品管理體系。

四、三品PDM應用方案

1.建立集中規范的零部件物料管理體系

(一)物料分類及編碼規范管理

支持:文檔編碼、物料編碼、項目編碼等任何有編碼的數據都可以實現自動編碼。

(二)物料庫規范分類管理

應用場景:標準物料庫是實現標準化、模塊化設計的基礎。

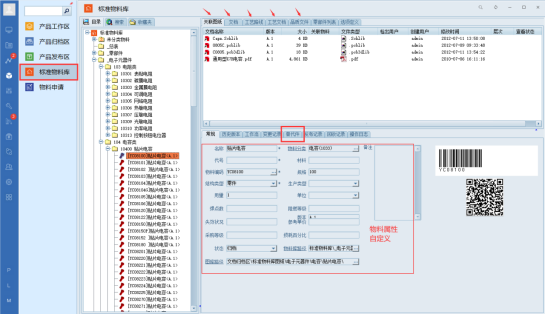

圖示:標準物料庫

在PDM平臺中,可以基于成組技術對企業的所有零部件、模塊進行分類管理,同一類型物料可具有統一模型,這是做好標準化工作的前提。

(三)物料屬性描述規范管理(屬性自定義)

圖示:物料特性規范

對于文件資料、文件夾、物料、BOM、工藝路線、工序、工步、項目任務等對象的屬性信息都支持在前端快速增加,屬性界面、搜索界面可在前端個性化定義,方便研發中心或其他部門對于不同數據信息的錄入和搜索方面的需求。

(四)物料屬性條碼、二維碼信息管理

應用場景:PDM平臺支持對物料、產品的屬性信息條碼、二維碼化信息化管理,可實現文件和物料條形碼、二維碼信息個性化配置管理及顯示。

可配置打印輸出、導出成PDF文件時自動添加條碼信息,標識文檔狀態、版本等信息,幫助其他系統集成時掃碼獲取圖紙文檔信息或者調用PDM系統圖紙文檔。

(五)物料族分類管理

通過權限管控用戶對零件族和標準模塊(部件)的創建、修改、刪除等操作,支持屬性擴展并進行維護。

(六)物料與圖文檔資料關聯

圖示:物料與文檔雙向關聯

并且關聯圖文檔的種類可以根據企業情況方便地進行擴展。

(七)物料申請管理

圖示:物料申請時可做物料相似性搜索分析

通過相似性分析,可以快速檢索、分析系統中的相似物料,方便工程師對是否增加該物料進行判斷,可以直接借用(引用)已有的物料,避免出現一物多碼的情況。同時也能不斷促進企業零部件標準化率的提升,提高企業基于物料的模塊化、組件化設計水平。

(八)物料替代料關系管理

應用場景:提供新物料申請、承認管理功能,通過設定各種類型物料的編碼規范,可以在申請物料時自動對物料進行編碼,指定物料的歸檔位置。

通過相似性分析,可以快速檢索、分析系統中的相似物料,方便工程師對是否增加該物料進行判斷,可以直接借用(引用)已有的物料,避免出現一物多碼的情況。同時也能不斷促進企業零部件標準化率的提升,提高企業基于物料的模塊化、組件化設計水平。

2.建立協同設計的產品設計BOM管理體系

(一)產品分類目錄和BOM結構的創建

圖示:產品系列分類管理

支持產品整機BOM、部件BOM、模塊BOM、材料BOM、輔料BOM、包裝BOM的建立、修改、刪除,支持自定義其擴展屬性并進行維護(例如:產品技術參數、配方參數、包裝參數)。

3.物料引用關系

應用場景:在產品BOM結構樹中,系統能自動維護產品之間物料的引用關系,控制物料在項目團隊中多人同時并行操作的權限,保證產品結構樹的安全、準確。另外,工程師也能隨時查詢某物料用在哪些產品中,為物料的選用和變更提供依據。

圖示:物料引用關系反查、物料多階反查

通過PDM系統可自動維護和管理圖紙、零部件借用關系,提供原件定位、借用件匯總(物料反查、反查BOM)、原件和借用件修改聯動管理;完善的原件和借用件圖標識別、斷開借用處理機制、修改或刪除原件的系統保護機制及物料變更時的影響范圍處理機制。

4.BOM與圖紙關聯管理

應用場景:支持以產品設計BOM(EBOM)為中心將產品圖紙、3D模型、設計文件等產品設計資料進行全面關聯管理,全面支持2D、3D等各種文件之間的關聯關系管理。

圖示:BOM與圖紙關聯管理

5.產品族、超級BOM管理

應用場景:在產品配置模塊中,選擇“產品族”子模塊,創建用于進行配置的產品超級 BOM。BOM中用于進行選擇的通用模塊以及物料是借用于標準物料庫中。

6.產品族超級BOM參數配置

圖1:產品族選項參數定義

設定好選項后,在“條件定義”頁簽中,雙擊需要進行選配的模塊,在選項定義的前提下配置“命中條件”。

圖2:命中條件定義

7.通過產品族生成訂單BOM

應用場景:在產品配置模塊中,選擇“產品族”子模塊,創建用于進行配置的產品超級 BOM。BOM中用于進行選擇的通用模塊以及物料是借用于標準物料庫中。

8.產品BOM清單輸出

圖示:查看產品明細清單

9.產品BOM結構明細表編輯

應用場景:在三品PDM平臺中,用戶可以方便地對產品BOM結構進行人工編輯,包括增加刪除物料、物料替換與替代、編輯物料屬性等。

圖示:產品BOM結構明細表編輯

10.產品BOM結構明細數據快速對比

圖示:同一產品BOM版本比較

圖示:不同產品BOM差異比較

3.建立協同設計的產品工藝BOM管理體系

應用場景:通過產品設計BOM可以快速轉換為工藝BOM,在工藝BOM中進行工藝路線、工藝文件的編制,并與工藝BOM形成關聯。

圖:選中某產品,從工藝模板庫中,挑選適配的工藝路線。

2.工藝/產品/圖紙/物料關聯管理

應用場景:支持以產品工藝BOM(PBOM)為中心將產品、零部件工藝流程以及相關圖文檔等產品設計、工藝資料進行全面關聯管理,全面支持工藝流程、圖紙、技術文件等各種文件之間的關聯關系管理。

圖示:工藝BOM、工藝路線、工藝圖庫、工藝關聯物料相互綁定

3.工藝資源庫

應用場景:在PDM平臺中建立企業工裝、設備以及工作中心的信息庫,集中統一管理企業工裝、設備等車間資源,方便快速查找和引用。

圖示:企業工藝資源庫管理

應用場景:在PDM中,可以通過建立企業工藝模板庫,實現在工藝設計時引用典型的工藝路線模板,快速完成一份新工藝的編制任務,減少設計和校對的工作量,積累企業的工藝知識的同時提高工藝編制的標準化水平。

在對產品進行工藝設計時,用戶可以選擇從工藝模板庫生成典型工藝。

圖示:工藝模板庫

5.工藝統計報表

應用場景:在工藝BOM中,可以根據企業統計需求,配置分類報表對產品工藝數據進行匯總。支持工藝BOM導出明細表、工藝流程卡導出模板自定義,快速輸出工藝BOM清單和工藝卡片。

圖示:查看工藝匯總表

圖示:從模板庫調用,編輯工序/工步后,導出工藝卡

五、三品PDM的應用價值

通過以下措施:

強化標準化、通用化管理

建立一體化的研發管理平臺

統一研發管理流程

提高BOM的創建效率

建立各部門實實溝通平臺

建立公司與客戶的溝通平臺

統一使用項目模板及編碼體系

統一所有部門的文件版本準確

實現以下目標:

縮短設計交付時間30%

提高產品數據安全90%

提高項目管理效率30%

結論:通過三品PDM系統的全面應用,企業不僅能優化資源配置,還能顯著提升研發與生產的協同效率,確保產品質量與交付時效,為企業的持續創新和市場競爭力的提升奠定堅實基礎。同時,三品PDM系統助力企業實現數據驅動決策,精準把握市場需求,降低成本,增強客戶滿意度,推動企業向智能化、數字化轉型,全面提高市場競爭力。